Bei geringen Leistunganforderungen, eignet sich häufig die Verwendung von Gehäuselager-Einheiten.

Wälzlager in elektrischen Motoren und Generatoren sind häufig der Gefahr von Stromdurchgang ausgesetzt. Stromdurchgang kann die Laufbahnen von Innenring und Außenring sowie die Wälzkörper beschädigen, den Schmierstoff vorzeitig altern lassen und so einen vorzeitigen Ausfall hervorrufen.

Dieses Problem kommt besonders häufig vor, wenn die Motoren mit Frequenzumrichtern gesteuert werden. Diese werden mehr und mehr zur Steuerung von elektrischen Maschinen eingesetzt und können hochfrequente Ströme verursachen, die die Lager zusätzlich zu den vorhandenen Streuströmen belasten.

Bereits niedrige Potentialunterschiede genügen, Stromdurchgang mit niedriger Kapazität zu erzeugen. Im Gegensatz zum hochkapazitiven Stromdurchschlag sind die niedrigkapazitiven Stromdurchgänge schwer zu erkennen.

Wenn ein elektrischer Strom durch die Kontaktzone von Wälzkörper und Laufbahn fließt, erzeugt die Energie der elektrischen Entladung - als Lichtbogenbildung bzw. Funkendurchschlag bekannt - Wärme, die ein punktuelles Schmelzen der Oberfläche verursacht. So entstehen in der Kontaktfläche Krater und kleine Partikel geschmolzenen Materials können ausbrechen. Diese Elektroerosion erkennt man unter dem Mikroskop ab 100- bis 130-facher Vergrößerung als Mikrokrater. Das bloße Auge sieht lediglich eine graue, mattierte Lauffläche.

Im weiteren Schadensverlauf kommt es zu einer Riffelung der Laufflächen. Der „Waschbretteffekt” oder „Zebramuster“ lässt sich als Muster zahlreicher grauer Querstreifen auf den Laufflächen erkennen. Die Streifen erscheinen glänzend und wie geschmolzen. Die Riffelung ist das Ergebnis einer mechanischen Resonanz, die von den Wälzkörpern erzeugt wird, wenn sie über Mikrokrater rollen. Die Riffelung darf nicht als primäre Ausfallart bzw. -ursache betrachtet werden. Stattdessen ist sie als sekundärer Lagerschaden zu betrachten, eine Erscheinung, die erst nach einiger Zeit sichtbar wird.

Der Schadenverlauf beginnt meist aber mit der Zerstörung des Schmierstoffs und dem Verlust der Schmierfähigkeit. Örtlich hohe Temperaturen führen dazu, dass die Additive im Schmierstoff das Grundöl verkohlen oder das Grundöl verbrennt. Zum einen werden die Additive dadurch schneller verbraucht, zum anderen führt dies dazu, dass sich der Schmierstoff grün bis schwarz verfärbt und hart wird. Diese schnelle Zersetzung verkürzt die Lebensdauer des Schmierfetts erheblich. Wenn nicht rechtzeitig nachgeschmiert wird, kann daraus ein Sekundärschaden durch mangelhafte Schmierung entstehen.

Um Stromdurchgang über die Wälzlager zu verhindern, stehen verschiedene Produkte zur Verfügung:

Hybridlager mit Keramikwälzkörpern

Hybridlager haben Laufringe aus Wälzlagerstahl und Walzkörper aus dem technischen Keramikwerkstoff Siliziumnitrit (Si3N4). Die Keramik-Wälzkörper dienen als Isolator und verhindern so den Stromdurchgang durch das Wälzlager. Neben der hohen elektrischen Durchschlagsfestigkeit zeichnen sich Hybridlager auch durch die Eignung für sehr hohe Drehzahlen aus. Zudem erreichen sie in den meisten Anwendungsfällen eine deutlich längere Lebensdauer als die entsprechenden Ganzstahllager.

Keramikwälzkörper sind um 60 % leichter als Wälzkörper aus Stahl, sie sind deutlich härter und stromundurchlässig. Deshalb weisen Hybridlager wesentlich andere Eigenschaften auf als Standardlager:

Insgesamt betrachtet sind Hybridlager die bestmögliche Lösung für schwierige Betriebsbedingungen.

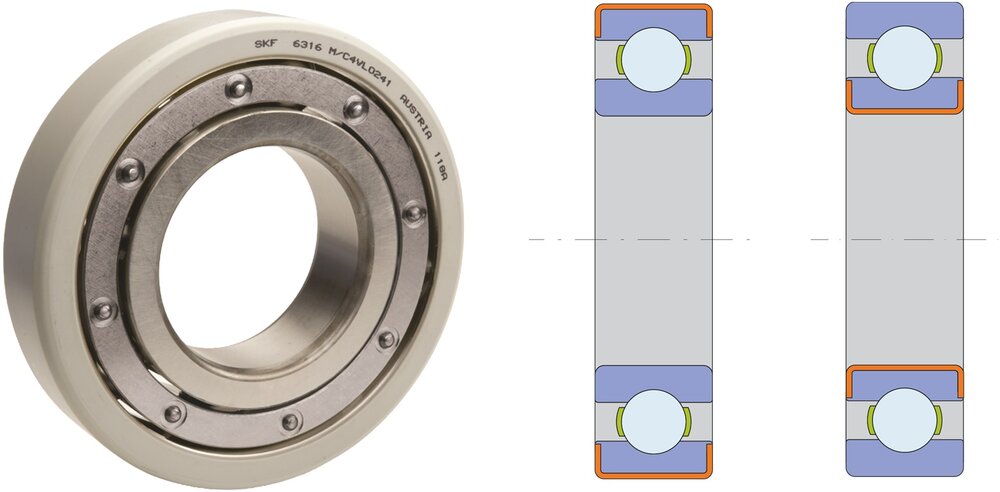

Stromisolierte Wälzlager: links isolierter Außenring, rechts isolierter Innenring

Stromisolierte Wälzlager heißen bei SKF „INSOCOAT Lager“. Diese Lager sind an der Außenfläche des Innen- oder/und Außenrings mit einer 100 μm dicken isolierenden Aluminiumoxid-Beschichtung versehen. Der Isolationswiderstand durch die keramische Beschichtung beträgt bei 1000 V Gleichspannung mindestens 50 MΩ. Die Durchschlagsspannung liegt bei 3 kV. Diese Spezialbeschichtung wird mit einem von SKF entwickelten Plasmaspritzverfahren aufgetragen. Durch die abschließende Versiegelung sind INSOCOAT-beschichtete Lager auch gegen Feuchtigkeit resistent.

Die SKF INSOCOAT Lager sind eine sehr effektive und kostengünstige Möglichkeit, Anlagen und Motoren gegen Stromdurchgang zu schützen. Alternative Büchsen oder Zwischenscheiben aus Keramik oder ähnlichen Materialien sind aufwändig herzustellen, benötigen Bauraum und Montageaufwand.

SKF INSOCOAT Lager sind in ihrer Handhabung, wie Montage, Lagerpassungen usw., nicht von den Standardlagern zu unterscheiden. Die Isolierung ist ein integriertes Element des Wälzlagers.

Es ist aber unbedingt darauf zu achten, dass bei stromisolierten Lagern der Durchmesser der Gehäuse- bzw. der Wellenschulter ein bestimmtes Maß nicht unter- bzw. überschreiten darf. Welches Maß zu wählen ist, ist abhängig davon, ob das INSOCOAT Lager am Außenring oder am Innenring beschichtet ist. Die genauen Angaben hierzu finden Sie in den Maßtabellen der Lager.

Die SKF INSOCOAT Lager werden standardgemäß als einreihige Rillenkugellager und einreihige Zylinderrollenlager geführt. Bei den Rillenkugellagern beginnt der Bohrungsdurchmesser bei 70 mm. Für gleiche Anwendungsfälle mit kleineren Bohrungsdurchmessern empfehlen wir die Verwendung von Hybrid-Rillenkugellagern. Die INSOCOAT Zylinderrollenlager beginnen mit einem Bohrungsdurchmesser von 75 mm.

Produkte zur Erdung von Wellen dienen der Vermeidung von Lagerausfällen infolge von Entladeströmen. Sie sind speziell zur Nachrüstung in Elektromotoren mit IEC-Rahmengröße konzipiert und gewährleisten nicht nur den Schutz der Wälzlager. Sie können oft auch die gesamte Anwendung vor Stromschäden schützen.

Sie bestehen aus:

Erdungskits für Wellen eignen sie sich hauptsächlich für den nachträglichen Einbau in folgenden Anwendungen:

Hinweis: Erdungskits dürfen nicht in explosionsgefährdeten Bereichen eingesetzt werden.

Fordern Sie hier das Handbuch als PDF an:

Verpassen Sie keinen Beitrag mehr!

Ihr Unternehmer Podcast. Interviews und Erkenntnisse von und mit Profis aus dem Bereich Supply Chain Management – ganz ohne Berater-Mission.

Reinhören