Energie für eine nahezu unbegrenzte Zeit speichern und im Bedarf sofort bereitstellen – Das ist kurz gefasst die Kernkompetenz von Hydraulik- oder Hydrospeichern. Eine Fähigkeit, die viele Anwendungsmöglichkeiten in der Hydraulik findet. Die Druckbehälter aus Stahl speichern die Energie in Form von hohen Drücken von mehreren Hundert Bar. Dank ihrer robusten Bauweise halten sie mitunter Jahrzehnte. Weil dennoch schon feinste Risse gefährlich werden könnten, müssen die Speichergehäuse mindestens nach zehn Jahren zum Sicherheitscheck. Ludwig Meister hat eine Anlage konstruiert, die die Speicherprüfung sicherer, schneller und verlässlicher macht.

100 Stationen umfasst das Münchner U-Bahn-Netz, sieben weitere sind geplant. Rund eine Million Passagiere nutzen den Schnellweg unter der Erde jeden Tag. Damit sie auch im Notfall, zum Beispiel bei einem Brand oder einem Stromausfall, sicher an die Oberfläche zurückkehren, sind an Stationen und entlang der Linien Notausgänge eingebaut. Die im Alltag verschlossenen Sicherheitstüren müssen sich folglich ohne Strom öffnen lassen. Dass diese Türen ordnungsgemäß funktionieren, stellen unter anderem Fachleute von Ludwig Meister sicher.

Notausgänge müssen ohne Strom auskommen

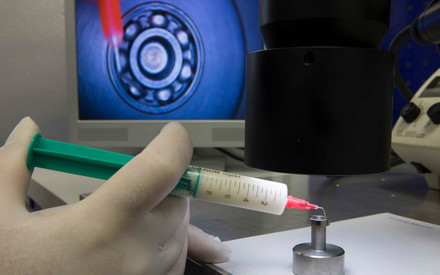

„Die Fluchttüren funktionieren über Kolbenspeicher“, sagt Kai Schubert, Leiter Fluidtechnik bei Ludwig Meister. Diese bestehen aus zwei durch einen Kolben getrennten Kammern. Eine enthält Stickstoff, über die andere wird Öl in den Speicher gefüllt. Dabei bewegt sich der Kolben zur Stickstoffkammer hin und setzt das Gas unter Druck. „Stickstoff lässt sich komprimieren“, erläutert Kai Schubert. „Öffnet man anschließend das Ölventil, drückt der Stickstoff das Öl zurück in den Hydraulikkreislauf, wo die frei werdende Energie genutzt werden kann. Ganz mechanisch, ohne Strom.“

Die Kolbenspeicher in den U-Bahn-Stationen verdeutlichen recht eingängig die Notwendigkeit regelmäßiger Funktions- und Sicherheitsprüfungen dieser Bauteile. Alle zehn Jahre werden sie ausgebaut und zu Testzwecken mit in der Regel dem 1,3-Fachen des Maximaldruckes oder bis zu 700 bar befüllt. Bleibt der Druck während der Testdauer von rund einer halben Stunde konstant, darf das Bauteil eine weitere Dekade genutzt werden.

Prüfung bei Hydraulik-Experten

Die Prüfung übernehmen zugelassene Überwachungsstellen. Der eigentliche Prüfvorgang findet aber häufig in Werkstätten technischer Betriebe mit Hydraulik-Expertise statt – zum Beispiel bei Ludwig Meister. „Wir bieten die Speicherprüfung schon seit Jahrzehnten an“, sagt Göksel Kökce, Servicetechniker bei Ludwig Meister. „Dies läuft dann so ab: Die Kunden bringen ihre Hydraulikspeicher zu uns oder wir holen sie selbst ab und bereiten sie für die Prüfung vor, reparieren oder erneuern defekte Teile und berichtigen den Stickstoffdruck. Dann kommt ein zugelassener Prüfer und überwacht den Sicherheitstest in unserer Werkstatt.“

Ihr Direktkontakt zu unserem Experten

Die Speicherprüfung ist grundsätzlich ein unkomplizierter Routinevorgang. Sollte dennoch etwas schiefgehen, könne es aber sehr gefährlich werden, weiß Göksel Kökce. „Wenn ein feiner Ölstrahl mit 700 bar durch einen Riss in der Stahlhülle schießt, ist das wie ein messerscharfes Schneidewerkzeug.“

Moderner Prüfstand in Eigenentwicklung

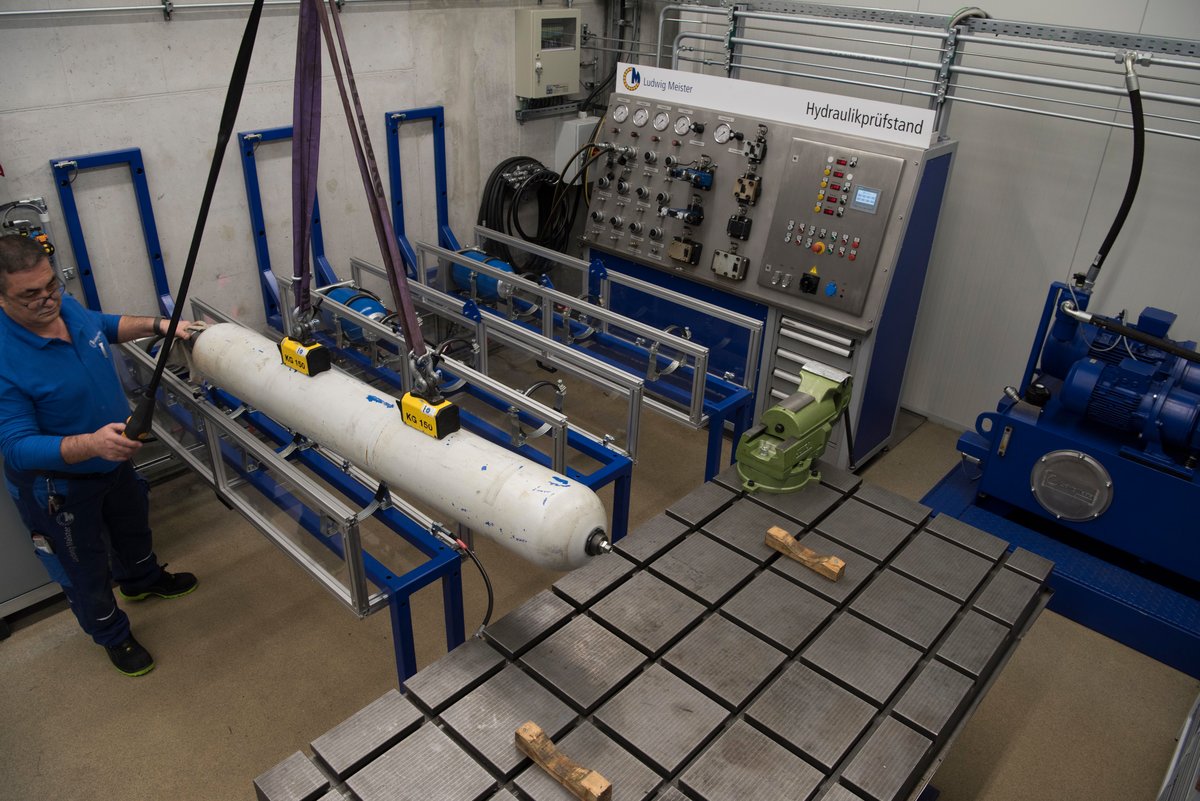

Um diese Prozedur noch sicherer, sauberer und effizienter zu machen, haben die erfahrenen Projektingenieure von Ludwig Meister einen maßgeschneiderten Prüfstand konstruiert. In einem vom Rest der Werkstatt abgetrennten Sicherheitsbereich entstanden in eigener Entwicklungsarbeit drei voll eingehauste Schächte für die Hydraulikspeicherprüfung . „Wir haben das ganze technische Know-how ja hier“, sagt Kai Schubert. „Und wir kennen uns mit den notwendigen Anforderungen aus.“ Die Konstruktion ist darauf ausgelegt, Mitarbeiter und externe Prüfer bestmöglich zu schützen und die Arbeit zu erleichtern. Die Schächte lassen sich mit einem Kran absenken und anheben. Angesichts des hohen Gewichts der Hydraulikspeicher – ein 50-Liter-Exemplar wiegt leer rund 120 Kilogramm – bedeutet das eine erhebliche Entlastung für die prüfenden Mitarbeiter.

„Außerdem konnten wir den Prozess gerade bei Serienprüfungen deutlich beschleunigen, denn unser Hydraulikprüfstand kann die drei Schächte parallel ansteuern und somit drei Speicher gleichzeitig testen“, freut sich Kai Schubert. „Die Prüfung mehrerer Speicher dauert für den Kunden nun wesentlich kürzer, was die Stillstandszeit beim Kunden verkürzt.“ In die Entwicklung des Prüfstands flossen auch die Erfahrungen aus dem Auftrag der Stadtwerke München mit ein, als Ludwig Meister die Kolbenspeicher der Notausgangstüren aus 20 U-Bahn-Stationen inspizierte. „Wir mussten eng getaktet arbeiten, weil wir immer nur einen Speicher prüfen konnten“, sagt Kai Schubert. „Mit der neuen Anlage bieten wir unseren Kunden nun einen deutlich verbesserten Service.“

Tests für Speicher aller Bauarten und Größen

Die Prüfanlage ist so konzipiert, dass nahezu jegliche Baugrößen und –formen, also auch die wesentlich gängigeren Blasenspeicher getestet werden können. „Die funktionieren nach einem ähnlichen Prinzip wie Kolbenspeicher“, erläutert Kai Schubert, „doch anstelle eines Kolbens, der Stickstoff und Öl voneinander trennt, haben wir eine mit Stickstoff gefüllte Kautschukblase im Innern. Das Öl befindet sich zwischen Blase und Innenwand des Stahlgehäuses.“

Speicher gibt es in unterschiedlichen Größen. Die kleinsten fassen ein, zwei oder vier Liter. Exemplare dieser Größe landen selten bei Ludwig Meister. Kai Schubert: „Die meisten Hydraulikspeicher, die wir prüfen, fassen 20 oder 50 Liter. Bei kleineren Exemplaren ist die Prüfung teurer als der Kauf eines neuen Speichers.“ Die meisten Betriebe verschrotten also diese Bauteile nach Ablauf der zehn Jahre und ersetzen sie durch neue. Bei den Zehn-Liter-Einheiten sieht Kai Schubert die Grenze, ab der sich die Prüfung für die meisten Kunden finanziell lohne.

Prüfen statt wegwerfen – ein Beitrag zur Nachhaltigkeit

Funktionstüchtige Exemplare zu verschrotten, hält Kai Schubert für Rohstoffverschwendung. Zwar verlangen die Prüforganisationen unabhängig von der Speichergröße eine pauschale Gebühr. Aus ökologischen Gründen rät er aber dazu, auch kleinere Einheiten länger zu nutzen. „Gerade bei den Zehn-Liter-Speichern, bei denen der preisliche Unterschied zwischen Prüfung und Neuanschaffung marginal ist, ist die Prüfung die deutlich nachhaltigere Option.“

Mit dem neuen Prüfstand rüstet sich Ludwig Meister für kommende, auch größere Prüfaufträge. „Wenn das nächste Mal die Stadtwerke München anklopfen, können wir die Speichertests effizienter takten“, sagt Kai Schubert. 95 Kilometer lang ist das Münchener U-Bahn-Netz – da gibt es noch viele Notausgänge zu prüfen.

Ihr Direktkontakt zu unserem Experten

Erfahren Sie mehr in unserer Hydraulikschulung

In unserem Seminar Hydraulik III lernen Sie verschiedene Bauarten von Hydrospeichern kennen und lernen, diese korrekt auszulegen. Wir informieren Sie umfangreich über die gesetzlich vorgeschriebenen Prüfvorschriften und zeigen Ihnen in einem Praxisteil die Speicherladedruckmessung, das Nachfüllen von Stickstoff in Druckspeichern und das Erneuern von Elastomerblasen in Blasenspeichern.

Mehr Informationen zu unserem Schulungsprogramm finden Sie unter www.ludwigmeister.de/service/schulungen

Weitere Informationen zu unserem Hydraulik Service Center finden Sie hier Hydraulik Service Center